Incydenty związane z bezpieczeństwem w miejscu pracy z udziałem wózków paletowych w dalszym ciągu stwarzają znaczne ryzyko w magazynach i centrach dystrybucyjnych na całym świecie. Te potężne urządzenia, choć niezbędne do wydajnego transportu materiałów, mogą stać się niebezpieczne, jeśli nie będą przestrzegane odpowiednie protokoły bezpieczeństwa. Badając rzeczywiste przypadki wypadków, możemy zidentyfikować wspólne wzorce i wdrożyć lepsze środki zapobiegawcze.

Zrozumienie, co idzie nie tak w operacjach układania palet, pomaga kierownikom ds. bezpieczeństwa, kierownikom magazynu i operatorom sprzętu w tworzeniu bezpieczniejszego środowiska pracy. Ta analiza bada udokumentowane wypadki, aby odsłonić najczęstsze przyczyny i zapewnić praktyczne strategie zapobiegania podobnym zdarzeniom.

Zrozumienie zagrożeń związanych z wózkami paletowymi

Wózki paletowe stwarzają wyjątkowe wyzwania w zakresie bezpieczeństwa ze względu na swoje właściwości operacyjne. Maszyny te łączą znaczny udźwig z mobilnością, stwarzając potencjalne zagrożenia wymagające stałej czujności ze strony operatorów i pobliskich pracowników.

Podstawowe kategorie ryzyka

Zmiażdżenia i uderzenia : najpoważniejsze Wypadki związane z wózkiem paletowym zazwyczaj wiążą się z uderzeniem pracownika przez sprzęt lub złapaniem pomiędzy wózkiem a nieruchomymi przedmiotami. Zdarzenia te często kończą się poważnymi obrażeniami lub śmiercią.

Wypadki związane z ładunkiem : Niewłaściwie zabezpieczone lub niewyważone ładunki mogą przesunąć się podczas transportu, uderzając pracowników lub powodując przewrócenie się układarki. Naruszenia nośności stanowią kolejny istotny czynnik ryzyka.

Problemy z widocznością : Ograniczona widoczność wokół wózków paletowych jest przyczyną wielu wypadków. Operatorzy mogą nie widzieć pieszych, a piesi pracownicy mogą nie zauważyć zbliżającego się sprzętu.

Awarie mechaniczne : awarie sprzętu, chociaż rzadsze, mogą prowadzić do nagłych spadków obciążenia, awarii hamulców lub problemów ze sterowaniem, które stanowią zagrożenie dla operatorów i pobliskiego personelu.

Analiza studium przypadku: typowe wzorce wypadków

Przypadek 1: Uderzenie pieszego podczas cofania

Pracownik centrum dystrybucyjnego doznał wielu złamań po uderzeniu przez cofającą maszynę do układania palet. Operator przenosił palety w ruchliwym obszarze odbioru, gdy doszło do wypadku podczas manewru cofania.

Czynniki przyczyniające się :

· Nieodpowiednie procedury wykrywania podczas operacji cofania

· Wysoki poziom hałasu maskujący alarmy cofania

· Zatłoczony obszar pracy ze złym projektem przepływu ruchu

· Brak wyznaczonych ciągów pieszych

Strategie zapobiegawcze :

· Wdrożyć obowiązkowe protokoły obserwatorów w celu wsparcia w zatłoczonych obszarach

· Zainstaluj dodatkowe urządzenia ostrzegawcze poza standardowymi alarmami zapasowymi

· Ustanowić wyraźne oddzielenie ruchu pieszego od ruchu pojazdów

· Zapewnij całemu personelowi kamizelki odblaskowe o wysokiej widoczności

Przypadek 2: Przesunięcie obciążenia powodujące przewrócenie

Operator odniósł poważne obrażenia, gdy wózek paletowy przechylił się na bok w wyniku przesunięcia się niezrównoważonego ładunku podczas zakrętu. Do zdarzenia doszło podczas transportu materiałów o nieregularnych kształtach, które przekroczyły granice stabilności sprzętu.

Czynniki przyczyniające się :

· Nieodpowiednia ocena ładunku przed transportem

· Niewłaściwe techniki mocowania ładunku

· Nieznajomość operatora z zasadami stabilności ładunku

· Brak procedur weryfikacji masy ładunku

Strategie zapobiegawcze :

· Ustanowienie obowiązkowych protokołów kontroli ładunku

· Zapewnij kompleksowe szkolenie w zakresie stabilności ładunku i rozkładu ciężaru

· Zainstaluj systemy monitorowania obciążenia, jeśli to możliwe

· Wdrożyć procedury odrzucania obciążenia w przypadku niebezpiecznych konfiguracji

Przypadek 3: Awaria mechaniczna związana z konserwacją

Wózek paletowy podczas pracy uległ awarii hamulca, co spowodowało kolizję z kolumną wsporczą. Późniejsze dochodzenie ujawniło niedotrzymanie harmonogramów konserwacji i nieodpowiednie procedury kontroli przed zmianą.

Czynniki przyczyniające się :

· Odroczona konserwacja krytycznych systemów bezpieczeństwa

· Niewystarczające protokoły inspekcji przedoperacyjnych

· Brak systemów śledzenia konserwacji

· Nieodpowiednie przeszkolenie operatorów w zakresie oceny stanu sprzętu

Strategie zapobiegawcze :

· Wdrażaj rygorystyczne harmonogramy konserwacji zapobiegawczej

· Ustanowienie kompleksowych list kontrolnych codziennych inspekcji

· Zainstalować systemy monitorowania sprzętu dla kluczowych komponentów

· Operatorzy pociągów potrafią rozpoznawać wczesne sygnały ostrzegawcze problemów mechanicznych

Czynniki związane z operatorem w wypadkach

Braki szkoleniowe

Wiele wypadków przy wózkach paletowych wynika z nieodpowiedniego przeszkolenia operatorów. Pracownicy mogą otrzymać podstawowe instrukcje operacyjne, ale brakuje im wszechstronnego wykształcenia w zakresie bezpieczeństwa obejmującego rozpoznawanie zagrożeń, procedury awaryjne i ograniczenia dotyczące sprzętu.

Krytyczne elementy treningu :

· Obliczenia nośności i zasady stateczności

· Prawidłowe techniki podnoszenia i opuszczania

· Strategie rozpoznawania i unikania zagrożeń

· Procedury reagowania w sytuacjach awaryjnych

· Podstawy kontroli i konserwacji sprzętu

Kwestie bezpieczeństwa behawioralnego

Nawet dobrze przeszkoleni operatorzy mogą z czasem wykształcić w sobie niebezpieczne nawyki. Samozadowolenie, presja czasu i nieodpowiedni nadzór przyczyniają się do ryzykownych zachowań, które zwiększają prawdopodobieństwo wypadku.

Typowe niebezpieczne zachowania :

· Przekroczenie nośności znamionowej

· Sprzęt operacyjny ze znanymi usterkami

· Ignorowanie ustalonych wzorców ruchu

· Niestosowanie odpowiednich środków ochrony osobistej

· Używanie skrótów w ruchliwych okresach

Czynniki środowiskowe i miejsca pracy

Rozważania dotyczące projektu obiektu

Układ i projekt magazynu mają znaczący wpływ wózka paletowego . bezpieczeństwo Źle zaprojektowane obiekty stwarzają zagrożenia, z którymi nawet doświadczeni operatorzy mają trudności w bezpiecznej nawigacji.

Elementy projektu wysokiego ryzyka :

· Wąskie korytarze ograniczające przestrzeń manewrową

· Ślepe rogi i skrzyżowania

· Niewystarczające oświetlenie w obszarach operacyjnych

· Mieszane strefy ruchu pieszego i samochodowego

· Niewystarczające wolne strefy wokół doków załadunkowych

Kultura bezpieczeństwa organizacyjnego

Analiza wypadków pokazuje, że organizacje o silnej kulturze bezpieczeństwa doświadczają mniejszej liczby incydentów związanych z układaniem palet. Zaangażowanie kierownictwa, zaangażowanie pracowników i systematyczne zarządzanie bezpieczeństwem przyczyniają się do lepszych wyników.

Kluczowe czynniki kulturowe :

· Wsparcie zarządcze inicjatyw związanych z bezpieczeństwem

· Udział pracowników w identyfikacji zagrożeń

· Regularna komunikacja i szkolenia dotyczące bezpieczeństwa

· Procedury zgłaszania incydentów i dochodzeń

· Programy uznawania bezpiecznych zachowań

Rozwiązania technologiczne w zakresie zapobiegania wypadkom

Zaawansowane systemy bezpieczeństwa

Nowoczesne wózki paletowe mogą być wyposażone w technologię mającą na celu zapobieganie wypadkom jeszcze przed ich wystąpieniem. Systemy te stanowią znaczący postęp w zakresie bezpieczeństwa transportu materiałów.

Dostępne technologie :

· Czujniki zbliżeniowe wykrywające pieszych w pobliżu

· Systemy monitorowania obciążenia zapobiegające naruszeniom przepustowości

· Automatyczne układy hamulcowe umożliwiające uniknięcie kolizji

· Urządzenia monitorujące czujność operatora

· Śledzenie GPS do zarządzania ruchem

Integracja z systemami zarządzania magazynem

Podłączenie wózków paletowych do szerszych systemów zarządzania magazynem umożliwia lepszą koordynację i monitorowanie bezpieczeństwa. Te zintegrowane podejścia zapewniają wgląd w czasie rzeczywistym w stan sprzętu i zachowanie operatora.

Zgodność z przepisami i standardami

Wymagania OSHA

Administracja ds. Bezpieczeństwa i Higieny Pracy zapewnia szczegółowe wytyczne dotyczące obsługi wózków przemysłowych z napędem, w tym wózków paletowych. Zgodność z tymi normami stanowi podstawę każdego skutecznego programu bezpieczeństwa.

Kluczowe standardy OSHA :

· Wymagania dotyczące szkolenia operatorów i certyfikacji

· Protokoły kontroli i konserwacji sprzętu

· Ograniczenia w zakresie obsługi ładunku i wydajności

· Środki kontroli ruchu i bezpieczeństwa pieszych

· Procedury zgłaszania incydentów i dochodzeń

Najlepsze praktyki branżowe

Poza wymogami regulacyjnymi organizacje branżowe opracowały kompleksowe najlepsze praktyki w zakresie bezpieczeństwa wózków paletowych. Wytyczne te często wykraczają poza minimalne wymagania prawne i odzwierciedlają wnioski wyciągnięte z dochodzeń w sprawie wypadków.

Opracowywanie skutecznych programów profilaktycznych

Ocena ryzyka i identyfikacja zagrożeń

Skuteczne zapobieganie wypadkom zaczyna się od dokładnej oceny ryzyka. Organizacje muszą systematycznie identyfikować potencjalne zagrożenia oraz oceniać ich prawdopodobieństwo i dotkliwość.

Składniki oceny :

· Mapowanie zagrożeń w miejscu pracy

· Ocena stanu sprzętu

· Ocena kompetencji operatora

· Analiza wzorców ruchu

· Przegląd zdarzeń grożących wypadkiem

Opracowanie programu szkoleniowego

Kompleksowe programy szkoleniowe obejmują zarówno wstępną certyfikację operatora, jak i ciągłą edukację w zakresie bezpieczeństwa. Programy te muszą być regularnie aktualizowane, aby uwzględnić nowe zagrożenia i strategie zapobiegania.

Elementy programu szkoleniowego :

· Instruktaż w klasie dotyczący zasad bezpieczeństwa

· Praktyczne szkolenie z obsługi sprzętu

· Ćwiczenia z rozpoznawania zagrożeń

· Ćwiczenia dotyczące reagowania w sytuacjach awaryjnych

· Odświeżające harmonogramy szkoleń

Badanie incydentów i uczenie się

W przypadku wystąpienia wypadków dokładne dochodzenie pomaga zidentyfikować przyczyny źródłowe i zapobiec ich ponownym wystąpieniom. Skuteczne dochodzenie wykracza poza bezpośrednie przyczyny i bada podstawowe czynniki organizacyjne.

Najlepsze praktyki w zakresie dochodzeń :

· Natychmiastowa ochrona i dokumentacja miejsca zdarzenia

· Procedury przesłuchania świadków

· Metodologie analizy przyczyn źródłowych

· Opracowanie i wdrożenie działań naprawczych

· Wyciągnięte wnioski z komunikacji

Budowanie kultury doskonałości w zakresie bezpieczeństwa

Tworzenie trwałych ulepszeń w Bezpieczeństwo wózków paletowych wymaga czegoś więcej niż tylko rozwiązań technicznych. Organizacje muszą wspierać kulturę, w której bezpieczeństwo staje się integralną częścią codziennych działań, a nie kwestią drugorzędną.

Skuteczne programy bezpieczeństwa łączą silne zaangażowanie przywódców z aktywnym udziałem pracowników. Regularne komunikaty dotyczące bezpieczeństwa, systemy zgłaszania zagrożeń i programy rozpoznawania pomagają skupić się na zapobieganiu wypadkom.

Inwestycja w kompleksowe programy bezpieczeństwa procentuje w postaci zmniejszonej liczby wypadków, niższych kosztów ubezpieczenia i poprawy morale pracowników. Co ważniejsze, wysiłki te chronią zdrowie i bezpieczeństwo ludzi, którym zależy na bezpiecznych warunkach pracy.

Zacznij od przeprowadzenia dokładnej oceny bieżących operacji układania palet. Identyfikuj potencjalne zagrożenia, oceniaj programy szkoleniowe i przeglądaj historię zdarzeń, aby ustalić priorytety ulepszeń. Pamiętaj, że skuteczne programy bezpieczeństwa wymagają ciągłego zaangażowania i ciągłego doskonalenia, aby pozostały skuteczne.

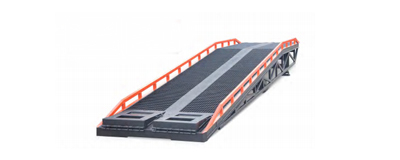

Układacz palet

Akumulatorowy wózek paletowy

wózek paletowy okrakowy

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

Bahasa Melayu

ဗမာစာ

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

עברית

Dansk

اردو

বাংলা

Hrvatski

Eesti keel

සිංහල

Oʻzbekcha

latviešu

Euskara

Български

Català

ქართული

Hausa

íslenska

Lietuvių

Lëtzebuergesch

ਪੰਜਾਬੀ