استکرهای پالت اسباب کار ضروری در انبارها، مراکز توزیع و تاسیسات تولیدی در سراسر جهان هستند. این دستگاه های بالابر همه کاره در صورت استفاده صحیح می توانند به میزان قابل توجهی بهره وری را افزایش داده و کار دستی را کاهش دهند. با این حال، بسیاری از عملیات ها در باز کردن پتانسیل کامل خود شکست می خورند و دستاوردهای کارایی را روی میز می گذارند.

بهینهسازی استفاده از پشتهکن پالت، فراتر از کارکرد ساده تجهیزات است. این امر مستلزم درک نیازهای عملیاتی خاص شما، اجرای پروتکلهای تعمیر و نگهداری مناسب، آموزش موثر اپراتورها و ایجاد جریانهای کاری است که با حفظ استانداردهای ایمنی، توان عملیاتی را به حداکثر میرساند.

چه در حال مدیریت یک مرکز ذخیره سازی کوچک باشید و چه بر یک شبکه توزیع بزرگ نظارت کنید، استراتژی های ذکر شده در این راهنما به شما کمک می کند حداکثر ارزش را از سرمایه گذاری در انبار پالت خود استخراج کنید و در عین حال هزینه های عملیاتی را کاهش دهید و ایمنی محل کار را بهبود بخشید.

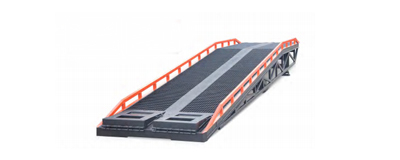

انواع مختلف استاکر پالت

قبل از پرداختن به استراتژیهای بهینهسازی، بسیار مهم است که بفهمید کدام نوع پشتهکننده پالت برای عملیات شما مناسبتر است. هر نوع بسته به نیازهای خاص شما مزایای منحصر به فردی را ارائه می دهد.

استکرهای پالت دستی

دستی استکرهای پالت برای کار به نیروی انسانی متکی هستند، که آنها را برای عملیات های کوچکتر با بارهای سبک تر ایده آل می کند. این واحدها معمولاً وزنهای تا 2000 پوند را تحمل میکنند و مانور بسیار خوبی در فضاهای تنگ ارائه میدهند. آنها برای مشاغلی با بودجه محدود و نیاز به توان عملیاتی کمتر مقرون به صرفه هستند.

استاکر پالت نیمه برقی

مدل های نیمه برقی فرمان دستی را با مکانیزم های بالابر الکتریکی ترکیب می کنند. این رویکرد ترکیبی ضمن حفظ کنترل دقیق، خستگی اپراتور را کاهش می دهد. آنها برای عملیات با حجم متوسط که در آن ارتفاع و فرکانس بلند کردن مهمتر از سرعت است، به خوبی کار می کنند.

استاکر پالت تمام برقی

پشتههای پالت برقی قابلیتهای بلند کردن، پایین آوردن و حرکت را فراهم میکنند. این واحدها در محیط های با حجم بالا که سرعت و کاهش خستگی اپراتور در اولویت قرار دارند، برتری دارند. آنها معمولاً ظرفیت و ارتفاع بیشتری را در مقایسه با جایگزین های دستی ارائه می دهند.

استراتژی های کلیدی بهینه سازی

برنامه ریزی بار و توزیع وزن

برنامه ریزی مناسب بار پایه و اساس عملیات پشته ساز پالت کارآمد را تشکیل می دهد. همیشه وزن بار را قبل از بلند کردن بررسی کنید تا مطمئن شوید که در محدوده ظرفیت تجهیزات شما قرار دارند. بیش از حد مجاز وزن نه تنها خطرات ایمنی ایجاد می کند، بلکه سایش اجزای حیاتی را نیز تسریع می کند.

برای حفظ ثبات در طول حمل و نقل، وزن را به طور مساوی بین پالت ها توزیع کنید. بارهای نامتعادل می تواند باعث شود که پشته ساز واژگون شود یا کنترل آن دشوار باشد، به خصوص هنگام حرکت در پیچ ها یا شیب ها. برای نظارت بر توزیع وزن در زمان واقعی از سنسورهای بار استفاده کنید.

مرکز ثقل بار را هنگام چیدن اقلام در نظر بگیرید. اقلامی با مراکز ثقل بالا نیاز به احتیاط بیشتری دارند و به طور بالقوه کاهش ارتفاع بلند کردن برای حفظ پایداری دارند.

بهینه سازی مسیرهای سفر و گردش کار

طرح تاسیسات خود را تجزیه و تحلیل کنید تا کارآمدترین مسیرهای سفر را برای استکرهای پالت شناسایی کنید. با قرار دادن استراتژیک مواردی که اغلب به آنها دسترسی دارید نزدیکتر به مناطق بارگیری و تخلیه، فاصله سفر را به حداقل برسانید. مسیرهای تعیین شده ای ایجاد کنید که ابعاد پشته ها را در خود جای دهد و در عین حال از نقاط تراکم اجتناب کنید.

در صورت امکان الگوهای ترافیکی یک طرفه را برای کاهش تضاد بین تجهیزات و پرسنل اجرا کنید. این رویکرد راندمان جریان را بهبود می بخشد و خطر حوادث را در محیط های شلوغ انبار کاهش می دهد.

برای به حداکثر رساندن استفاده از تجهیزات، عملیات پرترافیک را در ساعات کم بار برنامه ریزی کنید. به جای رقابت برای مسیرها و مکانهای ذخیرهسازی، چندین استکر را برای کار در مناطق هماهنگ کنید.

مدیریت باتری برای مدل های الکتریکی

برقی استکرهای پالت به مدیریت دقیق باتری برای حفظ عملکرد بهینه در طول شیفت نیاز دارند. برنامه های شارژ را تنظیم کنید که با نیازهای عملیاتی مطابقت داشته باشد و در عین حال اطمینان حاصل شود که باتری ها چرخه های شارژ کامل را دریافت می کنند تا طول عمر را به حداکثر برسانند.

سطح ولتاژ باتری را به طور مرتب کنترل کنید و باتری هایی را که نشانه هایی از کاهش ظرفیت نشان می دهند جایگزین کنید. باتری های ضعیف قدرت بالابر و عملکرد کلی تجهیزات را کاهش می دهند و در نهایت سرعت عملیات را کاهش می دهند.

سرمایه گذاری در سیستم های شارژ فرصت برای محیط های پر استفاده را در نظر بگیرید. این سیستم ها امکان شارژ سریع در زمان استراحت و تغییر شیفت را فراهم می کنند و در دسترس بودن تجهیزات را بدون نیاز به چرخه های شارژ کامل حفظ می کنند.

بهترین شیوه های تعمیر و نگهداری

پروتکل های بازرسی روزانه

اجرای روالهای بازرسی روزانه جامع برای شناسایی مسائل بالقوه قبل از تأثیرگذاری بر عملیات. سطوح مایع هیدرولیک را بررسی کنید، چرخ ها را از نظر آسیب یا آوار بررسی کنید، و تمام عملکردهای کنترل را قبل از شروع شیفت کاری آزمایش کنید.

چنگال ها را از نظر ترک، خمیدگی یا سایش بیش از حد که می تواند پایداری بار را به خطر بیندازد، بررسی کنید. فورا شاخک های آسیب دیده را تعویض کنید تا از ریزش بار و صدمات احتمالی جلوگیری کنید.

بررسی کنید که همه ویژگیهای ایمنی، از جمله تکیهگاههای بار، توقفهای اضطراری، و دستگاههای هشدار درست عمل میکنند. نتایج بازرسی اسناد برای ردیابی وضعیت تجهیزات در طول زمان.

برنامه ریزی نگهداری پیشگیرانه

برنامه های تعمیر و نگهداری را بر اساس توصیه های سازنده و الگوهای استفاده واقعی ایجاد کنید. تجهیزات پرکاربرد ممکن است به فواصل سرویس های مکرر بیشتری نسبت به مشخصات سازنده نیاز داشته باشند.

تعمیر و نگهداری پیشگیرانه را بر روی نقاط سایش مهم از جمله یاتاقان ها، مهر و موم ها و اجزای هیدرولیک متمرکز کنید. روغن کاری منظم و تعویض قطعات از خرابی های پرهزینه جلوگیری می کند و عمر تجهیزات را افزایش می دهد.

برای شناسایی مشکلات تکراری و بهینه سازی فواصل خدمات، سوابق تعمیر و نگهداری دقیق را نگه دارید. این داده ها به پیش بینی زمانی که اجزای اصلی ممکن است نیاز به جایگزینی داشته باشند، کمک می کند و امکان برنامه ریزی بودجه بهتر را فراهم می کند.

آموزش اپراتور و ایمنی

برنامه های آموزشی جامع

روی آموزش کامل اپراتور سرمایه گذاری کنید که قابلیت های تجهیزات، محدودیت ها و رویه های عملیاتی مناسب را پوشش می دهد. اپراتورهای آموزش دیده کارآمدتر و ایمن تر کار می کنند و آسیب تجهیزات و حوادث محل کار را کاهش می دهند.

شامل آموزش عملی در سناریوهای مختلفی که اپراتورها ممکن است با آن مواجه شوند، مانند راهروهای باریک، سطوح ناهموار، و انواع مختلف بار. جلسات تمرین باعث ایجاد اعتماد به نفس و شایستگی می شود که منجر به بهبود بهره وری می شود.

برای رسیدگی به الزامات ایمنی جدید، به روز رسانی تجهیزات یا تغییرات عملیاتی، به طور منظم آموزش را به روز کنید. آموزش مداوم به اپراتورها اطمینان می دهد که در طول دوران حرفه ای خود، اوج عملکرد را حفظ می کنند.

اجرای پروتکل ایمنی

پروتکلهای ایمنی واضحی را ایجاد کنید که خطرات رایج مرتبط با عملیات پشتهکن پالت را برطرف میکند. این شامل تکنیکهای بلند کردن مناسب، محدودیتهای سرعت در نواحی مختلف و روشهایی برای جابجایی بارهای ناپایدار است.

برای جلوگیری از فعالسازی تصادفی تجهیزات، رویههای lockout/tagout را برای فعالیتهای تعمیر و نگهداری اجرا کنید. به اپراتورها آموزش دهید تا تشخیص دهند که چه زمانی تجهیزات نیاز به سرویس دارند و چگونه آن را به درستی از کار خارج کنند.

رویههای واکنش اضطراری را برای حوادث رایج مانند سقوط بار، خرابی تجهیزات، یا جراحات اپراتور ایجاد کنید. تمرینات منظم کمک می کند تا اطمینان حاصل شود که همه نقش خود را در شرایط اضطراری می دانند.

یکپارچه سازی و نظارت بر فناوری

سیستم های نظارت بر عملکرد

استکرهای پالت مدرن اغلب شامل سیستم های تلماتیکی هستند که الگوهای استفاده، معیارهای عملکرد و نیازهای تعمیر و نگهداری را دنبال می کنند. از این داده ها برای بهینه سازی عملیات و شناسایی فرصت های بهبود استفاده کنید.

شاخص های کلیدی عملکرد مانند چرخه در ساعت، مسافت سفر و مصرف انرژی را کنترل کنید. این معیارها به شناسایی اپراتورهایی کمک می کند که ممکن است به آموزش یا تجهیزات اضافی نیاز داشته باشند که نیاز به توجه تعمیر و نگهداری دارند.

تجزیه و تحلیل الگوهای استفاده برای تعیین اندازه بهینه ناوگان و استراتژی های استقرار. درک اینکه چه زمانی و کجا تجهیزات بیشتر مورد نیاز است به حداکثر استفاده کمک می کند و در عین حال سرمایه گذاری غیر ضروری را به حداقل می رساند.

ادغام با سیستم های مدیریت انبار

اتصال استکرهای پالت با سیستم های مدیریت انبار (WMS) برای بهینه سازی مسیرهای برداشت و قرار دادن موجودی. این ادغام زمان سفر را کاهش می دهد و کارایی کلی انبار را بهبود می بخشد.

از سیستم های بارکد یا RFID برای ردیابی حرکات بار و تأیید قرارگیری مناسب استفاده کنید. ردیابی خودکار خطاها را کاهش می دهد و در زمان واقعی مکان های موجودی را مشاهده می کند.

پیاده سازی سیستم های اولویت بندی وظایف که مشاغل با اولویت بالا را به کارآمدترین تجهیزات و اپراتورها اختصاص می دهد. این رویکرد تضمین می کند که عملیات حیاتی منابع کافی را دریافت می کنند و در عین حال بهره وری کلی را حفظ می کنند.

به حداکثر رساندن سرمایه گذاری در پالت استکر

بهینه سازی عملیات استکر پالت نیازمند یک رویکرد جامع است که ترکیبی از انتخاب تجهیزات مناسب، آموزش کامل اپراتور، نگهداری پیشگیرانه و نظارت مستمر عملکرد است. استراتژی های ذکر شده در بالا با هم کار می کنند تا عملیات جابجایی مواد کارآمد، ایمن و مقرون به صرفه را ایجاد کنند.

با ارزیابی عملیات فعلی خود شروع کنید تا بزرگترین فرصت های بهبود را شناسایی کنید. تلاش های اولیه را روی مناطقی با بیشترین تأثیر بالقوه متمرکز کنید، مانند آموزش اپراتور یا برنامه های نگهداری پیشگیرانه. به تدریج استراتژی های بهینه سازی اضافی را اجرا کنید زیرا تیم شما با رویه های جدید راحت می شود.

به یاد داشته باشید که بهینه سازی یک فرآیند مداوم است. به طور مرتب معیارهای عملکرد را مرور کنید، بازخورد اپراتورها را جمع آوری کنید و با فناوری های جدیدی که می تواند عملیات شما را بیشتر بهبود بخشد، در جریان باشید. سرمایهگذاری در بهینهسازی از طریق کاهش هزینههای عملیاتی، بهبود سوابق ایمنی و افزایش ظرفیت توان بهرهبرداری میکند.

پشته های پالت

استکر پالت

استاکر برقی

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

Bahasa Melayu

ဗမာစာ

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

עברית

Dansk

اردو

বাংলা

Hrvatski

Eesti keel

සිංහල

Oʻzbekcha

latviešu

Euskara

Български

Català

ქართული

Hausa

íslenska

Lietuvių

Lëtzebuergesch

ਪੰਜਾਬੀ